Bei der Auswahl des richtigen Kfz-Lagers müssen verschiedene Faktoren berücksichtigt werden, wobei die Tragfähigkeit des Lagers der wichtigste ist. Sie beeinflusst direkt die Leistung, die Lebensdauer und die Sicherheit des Fahrzeugs. Im Folgenden finden Sie wichtige Punkte, die Sie bei der Auswahl des richtigen Lagers beachten sollten:

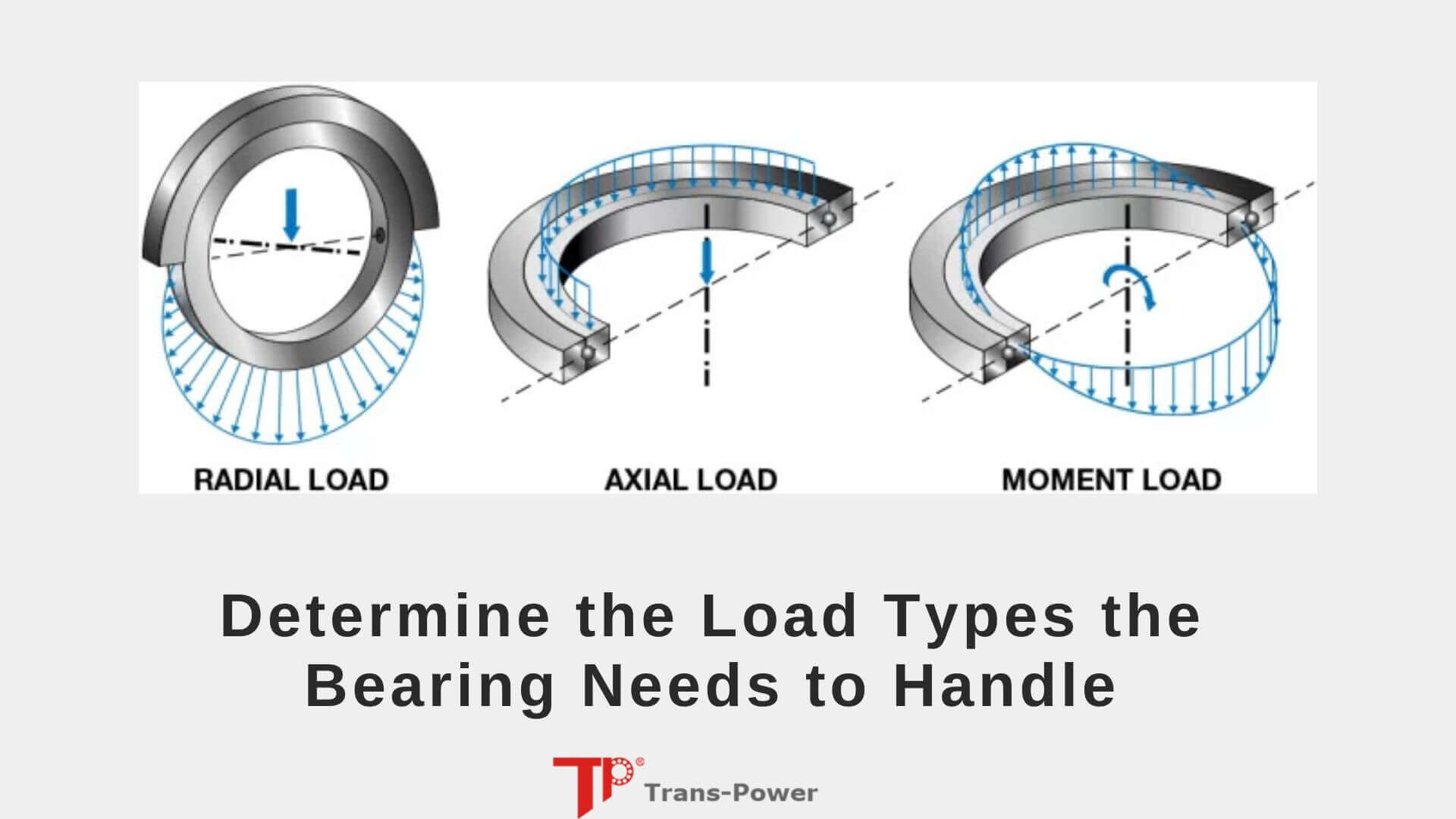

1. Ermitteln Sie die Lastarten, die das Lager aufnehmen muss.

Je nach Anwendung sind Lager unterschiedlichen Belastungsarten ausgesetzt. Dies bestimmt die Art und Ausführung des benötigten Lagers. Zu den gängigen Belastungsarten gehören:

• Radiallast: Diese Lastart wirkt senkrecht zur Drehachse. Radiallasten treten typischerweise auf, wenn Lasten seitlich auf die rotierende Welle einwirken. Beispielsweise üben bei Motoren das Gewicht des Rotors und zusätzliche Radialkräfte des Riemen- oder Riemenscheibensystems eine Radiallast auf die Motorlager aus.

• Axiallast: Axiallasten wirken parallel zur Drehachse und treten häufig in Anwendungen auf, bei denen Kräfte in Achsenrichtung wirken. Ein typisches Beispiel sind Radnaben in Kraftfahrzeugen, wo beim Beschleunigen, Bremsen oder in Kurven Schubkräfte entstehen, die eine Axiallast auf die Radlager ausüben.

• Kombinierte Belastung: In vielen Anwendungen sind Lager einer Kombination aus Radial- und Axialbelastungen ausgesetzt. Diese kombinierten Belastungen erfordern Lager, die beide Belastungsarten aufnehmen können. Ein praktisches Beispiel hierfür sind Radaufhängungen in Kraftfahrzeugen, wo Radlager sowohl Radialbelastungen durch das Fahrzeuggewicht als auch Axialbelastungen durch Lenk- und Bremskräfte aufnehmen.

• Momentenbelastung: Wird in einem bestimmten Abstand von der Lagerachse senkrecht zur Lagerachse eine Kraft aufgebracht, entsteht eine Momentenbelastung. Diese führt zu Biegemomenten und zusätzlicher Beanspruchung des Lagers. Solche Belastungen treten häufig in Lenksystemen auf.

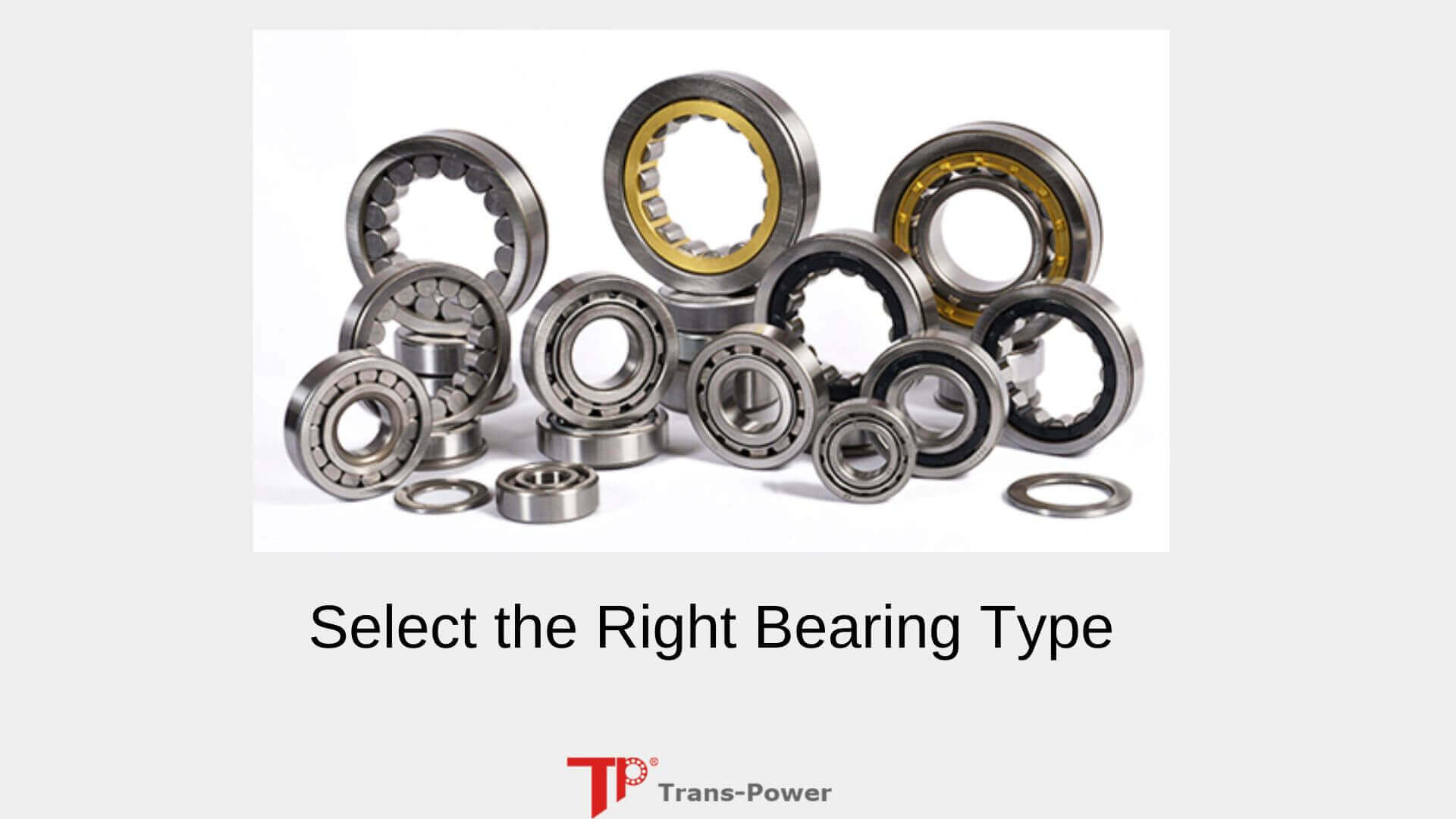

2. Wählen Sie den richtigen Lagertyp.

Je nach Lastart, Betriebsbedingungen und Anwendungsanforderungen werden unterschiedliche Lagertypen ausgewählt. Gängige Lagertypen für Automobilanwendungen sind:

• Rillenkugellager: Geeignet zur Aufnahme einzelner radialer oder axialer Belastungen sowie kombinierter Belastungen. Diese Lager werden häufig in Radnaben und Antriebswellen von Kraftfahrzeugen eingesetzt.

• Zylinderrollenlager: Sie sind für die Aufnahme größerer Radiallasten und einiger Axiallasten ausgelegt. Sie werden häufig in Anwendungen mit hohen Belastungen eingesetzt.

• Schrägkugellager: Ideal zur gleichzeitigen Aufnahme von Radial- und Axiallasten. Sie werden typischerweise in Kfz-Aufhängungssystemen und Radnaben eingesetzt.

• Nadellager: Werden hauptsächlich für Anwendungen mit hoher Radialbelastung in beengten Räumen eingesetzt.

3. Tragfähigkeit

Jedes Lager besitzt eine Nenntragfähigkeit, die die maximale Last angibt, die es über einen bestimmten Zeitraum bei stabilem Betrieb aufnehmen kann. Die Tragfähigkeit des Lagers hängt von Material, Konstruktion und Größe ab. Überlastung kann zu vorzeitigem Verschleiß und Ausfall führen und die Stabilität und Sicherheit des Systems beeinträchtigen.

4. Berücksichtigen Sie die Betriebsbedingungen und die Umgebung.

Neben der Tragfähigkeit spielt die Betriebsumgebung des Lagers eine entscheidende Rolle bei der Auswahl. Zum Beispiel:

• Temperatur: Wenn das Automobillager in Umgebungen mit hohen oder niedrigen Temperaturen eingesetzt wird, müssen Werkstoffe und Schmiermethoden ausgewählt werden, die extremen Temperaturen standhalten können.

• Feuchtigkeit und Korrosion: In feuchten oder korrosiven Umgebungen sollten Lager mit Schutzbeschichtungen oder Dichtungen gewählt werden, um ihre Lebensdauer zu verlängern.

• Geschwindigkeit: Lager, die mit hohen Drehzahlen arbeiten, müssen eine geringe Reibung und eine hohe Belastbarkeit aufweisen, was den Einsatz von Präzisionslagern erforderlich macht.

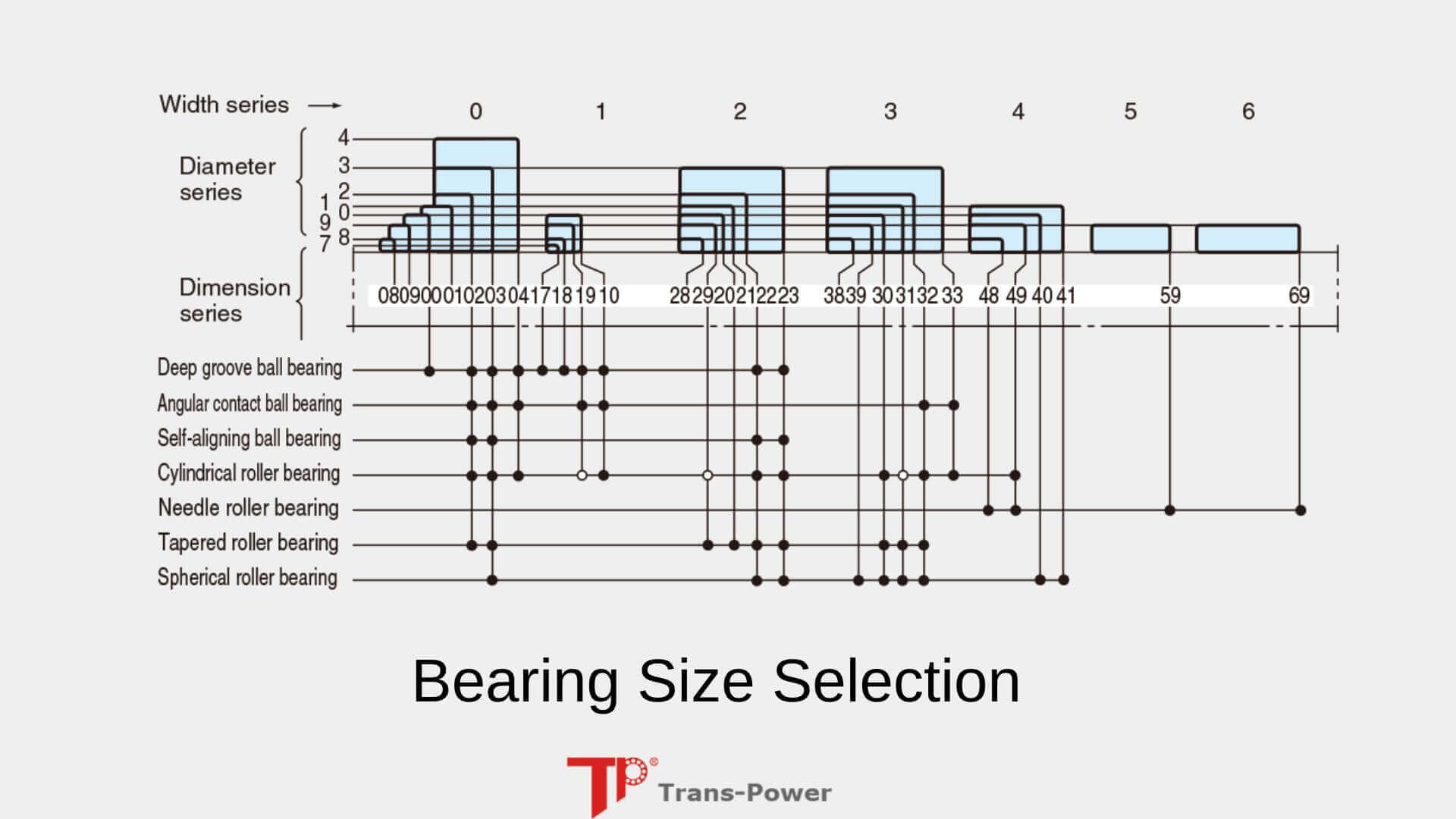

5. Auswahl der Lagergröße

Die Lagergröße sollte anhand der spezifischen Konstruktionsanforderungen des Fahrzeugs gewählt werden. Sie muss unter Berücksichtigung der Bauraumbeschränkungen eine ausreichende Tragfähigkeit gewährleisten. Ein zu großes Lager passt möglicherweise nicht in eine kompakte Fahrzeugstruktur, während ein zu kleines Lager die erforderlichen Lasten unter Umständen nicht tragen kann.

6. Schmierung und Wartung der Lager

Eine sachgemäße Schmierung ist für die Funktionsfähigkeit von Lagern unerlässlich. Effektive Schmierung kann die Lebensdauer von Lagern deutlich verlängern. Bei der Auswahl von Lagern ist es wichtig, die Schmiermethode (Öl oder Fett) und die Schmierhäufigkeit zu berücksichtigen, insbesondere bei hohen Drehzahlen oder hohen Temperaturen.

7. Tragfähigkeit und Sicherheitsfaktor

Bei der Auswahl von Lagern wird häufig ein Sicherheitsfaktor berücksichtigt, um sicherzustellen, dass das Lager möglichen Überlastungen oder plötzlichen Lastspitzen standhält. Das gewählte Lager sollte über eine ausreichende Tragfähigkeit verfügen, um auch unter anspruchsvollen Bedingungen ein Versagen zu verhindern.

Abschluss

Die richtige Wahl treffenAutomobillagerEs geht um mehr als nur die Tragfähigkeit; es bedarf einer umfassenden Bewertung von Lastarten, Betriebsbedingungen, Größe, Schmierung und Wartung. Durch das Verständnis und die genaue Beurteilung dieser Faktoren können Sie das am besten geeignete Lager auswählen, das den effizienten, zuverlässigen und sicheren Betrieb des Fahrzeugsystems gewährleistet.

Suchen Sie einen zuverlässigen Hersteller von Lagern und Autoteilen? Dann sind wir Ihr idealer Partner! Als professioneller Hersteller mit 25 Jahren Branchenerfahrung legen wir Wert auf höchste Qualität.Radnabeneinheiten, Autolager und andereAutoteileWir bieten unseren Kunden weltweit Dienstleistungen an, egal ob OEM oder ODM.maßgeschneiderte LösungenWir fertigen nach Ihren Bedürfnissen und unterstützen Stichprobenprüfungen, um die Produktqualität sicherzustellen. Unsere Produkte sind im Kfz-Ersatzteilmarkt weit verbreitet und genießen das Vertrauen führender Großhändler und Reparaturzentren. Kontaktieren Sie uns gerne.Kontaktieren Sie unsum Kooperationsmöglichkeiten zu besprechen!

Veröffentlichungsdatum: 03.01.2025